Содержание

Какой унитаз лучше — фарфор или фаянс или как выбрать подходящую модель

Фаянс и фарфор – два вечных противника, поскольку оба материала используются для изготовления различного сантехнического оборудования: от раковин классической формы до изящных биде. Поэтому покупатель всегда стоит перед тяжелым выбором: что лучше?

Доверьте нашим сантехникам установку унитаза, биде или раковины. Сделаем качественно и быстро.

Критерии выбора

Перед тем как отправляться в специализированный строительный супермаркет и выбирать там фарфоровый или фаянсовый унитаз, нелишним будет определиться с основными критериями, на которые стоит обращать внимание при покупке конкретной модели:

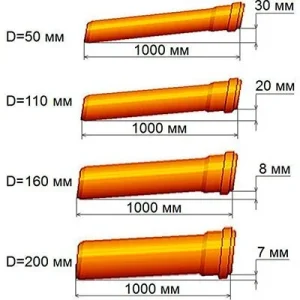

- Основание унитаза должно без проблем подключаться к обустроенной у вас в квартире или доме канализационной системе. Например, унитазы с вертикальным выпуском невозможно будет состыковать с горловиной сливной трубы, вмонтированной в стену.

- Геометрические размеры сантехнического прибора должны подбираться так, чтобы им удобно было пользоваться, и он максимально органично вписывался в интерьер вашей туалетной комнаты.

Размеры и форму унитаза нужно подбирать исходя из габаритов туалетной комнаты

Правильный унитаз

Профессионалы в мире сантехники советуют при выборе унитаза следовать простой инструкции:

- определиться с типом конструкции (напольный или подвесной);

- определить тип выпуска старого унитаза (косой, горизонтальный или универсальный) и при покупке ориентироваться именно на него;

- решить, как будет осуществляться подводка воды (сверху или снизу);

- определить, сколько денег вы готовы потратить на покупку прибора;

- выбрать производителя;

- выбрать модель, исходя из наличия дополнительных функций.

Несмотря на то, что выбор производителя идет практически в конце списка, этот этап – один из самых важных в процедуре покупки нового унитаза. Ведь от такого огромного количества фирм, выставляющих свою продукцию в магазинах можно и потеряться. Цель данной статьи – рассказать о наиболее популярных компаниях-производителях сантехники, сумевших заслужить доверие российского покупателя.

Особенности современных моделей

Используемые материалы

Современная промышленность выпускает огромное количество различных сантехнических приборов. Наиболее популярные материалы, применяемые для этого, приведены в таблице.

На фото – унитаз из специального стекла

| Материал | Особенности |

| Стекло | Унитазы из стекла отличаются привлекательным внешним видом, но требуют весьма тщательного ухода. Малейшие разводы или следы засохших брызг от воды внесут диссонанс в изысканный интерьер вашей туалетной комнаты. |

| Нержавеющая сталь | Этот материал отличается повышенной прочностью и легко очищается от загрязнений. Благодаря этим качествам приборы из нержавейки чаще всего устанавливают в местах общего пользования. Большой недостаток описываемых моделей – высокая цена и слишком утилитарный внешний вид. |

| Полимербетон (искусственный камень) | Унитазы класса люкс. Их стоимость достаточно высока, но она вполне оправдана изысканным внешним видом и самыми неожиданными формами. В продаже встречаются очень редко и изготавливаются, как правило, по индивидуальным заказам. |

| Натуральный камень | Очень и очень дорогие модели, которые производятся в единичных вариантах. Выглядят изысканно и элитно, но поверхность камня очень чувствительна к моющим средствам, содержащим кислоты. |

| Санитарная керамика | К этой категории относятся фарфоровые и фаянсовые изделия. Унитаз из фарфора отличается более гладкой и красивой поверхностью, фаянсовый – более дешев, отлично выдерживает воздействие кислот и щелочей, но разрушается от чрезмерного физического воздействия. |

Некоторые модели сантехнических устройств можно отнести к произведениям современного искусства

Наибольшее распространение получили именно изделия из санитарной керамики. Об их технических характеристиках и потребительских свойствах пойдет речь ниже.

Фаянс

Для изготовления таких унитазов используется белая глина, поэтому они имеют плотную мелкопористую структуру. Из-за этого изделие характеризуется повышенным как для сантехнического прибора коэффициентом водопоглощения (этот показатель составляет 0,5%). Чтобы избежать пропитывания устройства водой, его поверхность покрывается слоем специальной глазури.

Белая глина – сырье для изготовления керамических унитазов

Этот слой защищает унитаз от проникновения внутрь воды и придает изделию привлекательный внешний вид.

Преимущества использования глазури для оформления унитазов налицо:

Художественные различия фарфора и фаянса

Философия учит: форма и содержание взаимосвязаны. Даже малозначительные – с точки зрения обывателя – вариации рецептуры благородной керамики кардинально меняют дизайн изделий сходного назначения.

Фарфоровая посуда богаче фаянсовой рельефными деталями? Значит, ей не требуется обильное расцвечивание. Зато плавные обводы массивного фаянса – словно загрунтованный холст для живописца! Роспись по фаянсу давно уже стала отдельной разновидностью изобразительного искусства. Правда, золотые детали художественного декора – штрихи, орнаментальные полосы и сплошные канты – смотрятся на фарфоре и фаянсе одинаково выигрышно.

Эксплуатация изделия

Приобретенный унитаз может долго радовать вас своим привлекательным внешним видом. Но чтобы его поверхность всегда оставалась белой, нужно знать, чем чистить фарфоровый унитаз или изделие из фаянса.

Есть несколько популярных способов.

Выбор конкретного зависит от характера загрязнения:

Моющее средство, избавляющее от всех пятен на унитазах

Как отличить

Фаянс и фарфор относится к основным видам керамики, но в процессе производства материалов используются совершенно разные технологии.

Для того, чтобы понять из чего именно изготовлена посуда, необходимо воспользоваться следующими рекомендациями:

- цвет. Фарфоровые изделия имеют белые края, фаянсовая посуда — бежевые;

- звук. Дорогая посуда всегда звенит даже при небольших прикосновениях;

- свет. Фарфоровая посуда имеет свойство просвечиваться, если на поверхность попадают яркие лучи.

Учитывая все вышеперечисленные особенности, можно сделать вывод, что характерные различия все таки существуют. Фарфоровые изделия отличаются более высокой стоимостью, так как качество такого материала всегда находится на отличном уровне.

Фаянсовые варианты являются несколько простыми аналогами. Посуду из этого материала можно узнать по внешнему виду, так как в процессе изготовления используются различные методы обжига и обработки, что придает изделиями характерный цвет.

Отличить посуду из этих материалов возможно даже по весу. Известно, что фарфор более легкий, и при этом обладает хорошей устойчивостью к различным механическим воздействиям.

Вывод

Зная все преимущества и недостатки тех или иных моделей, вы можете более осмысленно подходить к покупке унитаза для обустройства собственной туалетной комнаты. Но чтобы его использование было безопасным, устройство следует правильно смонтировать (см.также статью «Маленький унитаз – тонкости обустройства небольшой уборной»).

Более подробно и наглядно об этой теме — в видео в этой статье.

Понравилась статья? Подписывайтесь на наш канал Яндекс.Дзен

Раковина для ванной комнаты из камня

В древние времена наши предки изготавливали из камней орудия труда и охоты. В наше время он по-прежнему актуальный материал для изготовления различной утвари. Оникс, мрамор, гранит, травертин отлично подходят для них, потому что обладают высокой прочностью, термостойкостью и богатой текстурой. При производстве раковин из камня для разных ванных комнат, их поверхностям придают либо зеркальный блеск («бриллиант»), либо полуматовость (текстура «сатин»). Много почитателей и у поверхности с природной фактурой каменного спила. Для улучшения качества производители обрабатывают поверхность водоотталкивающей пропиткой. Это в частности необходимо таким породам, как мрамору или травертину. Приобретая раковину из камня для своей ванной комнаты, убедитесь, что она впишется туда. Этот довольно штучный товар, которому нужно правильное оформление. Чтобы интерьер был полным, придется дополнительно приобретать поддон для душа или ванну из камня. А если учитывать, что цена одной раковины может доходить до 150 тыс, то стоимость всего комплекта будет во много раз больше. Помимо цены, отпугивает тяжелый вес изделия и сложность ухода за ним. Есть технология, которая позволяет уменьшить вес изделия. Это вытачивание пустот внутри материала — особенно актуально для гранита и оникса. Тогда вес снизится до 12-15 кг, и тогда облегченный вариант можно будет установить на небольшой подвесной консольный столик.

У искусственного камня больше возможностей. Например, агломерат, кориан, старон хороши не только для раковины, но и для столешниц, подоконников. Изделия из них отличает прочность, долговечность, стойкость к выгоранию и влаге. Бывают, конечно, неприятности с появлением царапин на некоторых моделях. Но это исправимая проблема. После полировки чаша станет как новенькая. Разница между фарфором и искусственным камнем заключается в том, что любой скол на фарфоре может привести к полной потере презентабельного внешнего вида, а на искусственном камне подлежит реставрации. Самое главное преимущество искусственного камня в том, что в начале производства он представляет собой пластичную субстанцию, из которой можно вылепить чашу любой глубины и формы.

Любой искусственный камень состоит из 80 % натурального камня, и только 20% добавок. Поэтому считать его искусственно изобретенным материалом не совсем верно. Отсюда столько схожих моментов с натуральным камнем. Но самое главное с каменной мойкой — это качества материала и технологии ее изготовления. Есть много недорогих вариантов, которые со временем сядут на их владельце вдвое дороже. Ведь они быстрее выйдут из строя — не выдержат кипятка, от чего у них отвалится дно, быстрее загрязнятся. Если вам понравилась каменная раковина для ванной комнаты, то не экономьте. Лучше один раз приобретите изделие известной , Blanco. По цене раковина для ванной комнаты обойдется вам примерно за 4200 -6500 — одинарная, с двумя чашами — от 6700, угловая — минимум от 7400-8600 руб.

Стеклянная раковина – отличный вариант для небольших санузлов: такая модель не утяжелит пространство, а наоборот добавит интерьеру легкости. В их производстве используется закаленное стекло толщиной минимум 15 мм, которое делает изделия прочными и надежными. Благодаря разнообразию форм и расцветок, такая раковина будет отлично смотреться в интерьерах в стиле хай-тек, эко, минимализм.

стеклянные раковины выглядят невысокими и воздушными, хотя по прочности не уступают керамограниту: при правильной эксплуатации они могут прослужить до 20 лет. На них не влияет разница температур воды, агрессивные чистящие средства. При мытье стеклянных раковин важно избегать использование абразивных чистящих средств и жестких губок. Всем остальным средствам, даже химическим, – зеленый свет.

такую раковину нельзя назвать практичной – чтобы она имела привлекательный вид, ее придется мыть и протирать от разводов каждый день. Также к недостаткам можно отнести прозрачную поверхность, за которой трудно скрыть сантехнические коммуникации.

Каждый человек, принимаясь за капитальный ремонт в сантехнических помещениях, сталкивается с проблемой выбора подходящих сантехнических приборов. Больше всего споров возникает при разрешении вопроса о том, что лучше для унитаза: фаянс или фарфор?

Однозначный ответ дать трудно, однако инструкция, представленная ниже, поможет вам разобраться во всех технических нюансах и сделать правильный выбор.

Материалы изготовления

Это, пожалуй, один из основных вопросов, который беспокоит накануне покупки. Как выбрать хороший унитаз, исходя из особенностей материала? Для начала стоит обозначить, какие унитазы представлены на витринах салонов сантехники и соответствующего оборудования. Наиболее распространенными материалами являются фарфор, керамика, пластик, сталь и фаянс.

- Конструкции из фаянса считаются самыми дешевыми, поэтому и пользуются определенным спросом у потребителей. По своей сути фаянс представляет собой отдельный вид белой керамики, который отличается мелкозернистой структурой. Поверхность такого материала покрывают специальной эмалью – это необходимо для того, чтобы пористый материал меньше вбирал в себя влагу. К недостаткам таких унитазов можно отнести недолговечность – со временем эмаль стирается и унитаз уже выглядит не таким красивым. Тем не менее, фаянс по-прежнему остается наиболее популярным материалом, из которого изготавливаются туалетные инсталляции.

- Фарфор также покрываются защитным слоем эмали. Такие унитазы отличаются большей прочностью и долговечностью (срок эксплуатации колеблется в пределах 20-25 лет), большим разнообразием цветовой гаммы и стоимостью. Фарфор — материал, который отличается достаточной прочностью и долговечностью.

- Унитазы, изготовленные из мрамора и декоративного камня.Такая сантехника по праву относится к категории элитного оборудования и предназначена для истинных ценителей прекрасного.Разумеется, такой туалет – самый дорогой и доступен далеко не каждому, а вот поклонники прекрасного смогут по достоинству оценить всю изысканность унитаза.

Помимо этого, существуют еще чугунные и пластиковые унитазы, которые могут похвастать большим разнообразием дизайнерского исполнения и цветового решения. В том или ином случае, перед покупкой унитаза лучше всего иметь представление о характеристиках материала, из которого он изготовлен. Тем не менее, наиболее распространенными являются унитазы из фаянса, керамики и фарфора.

Говоря о дизайне конструкции, стоит упомянуть безободковые унитазы, которые весьма эффектно смотрятся в помещении санузла или ванной комнаты.

Что лучше?

Санитарный фарфор считается более прочным, более того, он лучше поглощает воду, запахи и грязь, если сравнивать его с фаянсом. Кроме того, фарфор более гигиеничный, тому подтверждение показатели поглощения влаги (для фаянса 0,5, а для фарфора 0,05).

Если все-таки хочется приобрести качественный, надежный и долговечный унитаз, то выбор наверняка следует делать в пользу моделей из фарфора. В нем отсутствуют даже микроскопические поры, которые могут впитывать в себя неприятные запахи и со временем частично менять цвет изделия.

Грязь скатывается по такому материалу, а также он устойчив к кислотам и каким-либо химическим средствам для уборки.

Фарфоровый унитаз может прослужить не одно десятилетие, сохранив при этом приятный внешний вид. Главное, за ним регулярно и правильно ухаживать. Если же хочется купить санфаянс, то на таких изделиях не стоит экономить – в этом случае они прослужат не хуже любого фарфорового унитаза. Фаянсовые унитазы от европейских и иных зарубежных производителей могут стоить в разы дороже моделей отечественного производства, хотя по характеристикам существенных отличий не будет. Считается, что фаянсовые унитазы служат около 30 лет, а вот керамические – начиная с 50-ти.

Керамика для сантехники бывает разной. Многих покупателей очень часто смущает вопрос, что же такое санфарфор. Санфарфор чаще всего бывает белым и голубым, для придания второго оттенка к нему добавляют флюорит. После обжига керамических изделий такого типа их покрывают особой глазурью, как и те, что из фаянса. Очень спорным вопросом является разница между санфарфором (фарфором) и санфаянсом. Сегодня зачастую санитарный фарфор на отечественном рынке и является санфаянсом, а сами по себе изделия из чистого санфарфора в нашей стране практически не встречаются. Если цвет изделия, на который нанесена глазурь, белейший, то, скорее всего, перед вами санфарфор, а если в нем присутствуют оттенки серого или коричневого, то – фаянс.

Санфаянс или санфарфор — какую сантехнику выбрать

Что лучше для унитаза – фарфор или фаянс? Каковы плюсы и минусы санфаянса и санфарфора? Какой материал лучше? Чем чистить унитаз, чтоб он дольше оставался свежим и блестящим? Химические и народные средства ухода за сантехникой.

Керамика… она такая разная

Каждый день к нам приходят покупатели, начитавшиеся различного качества статей по выбору санитарной керамики. Общее представление, которое складывается – получается ошибочным, из-за чего нам приходится долго и упорно объяснять различия между санфаянсом и доказательств того, что на российском рынке практически не встречается санфарфор.

Данная статья несет цель ознакомить потребителя с технологическими особенностями производства санитарной керамики и разрешить противоречия между покупателем и продавцом.

Санфарфор (санитарный фарфор) – фарфор который используется в сантехнических изделиях, называется Санфарфор. Материал в использовании схож тут так же применяются разные группы шпатов, каолина и др. Очень часто, для придания голубизны или других оттенков используется флюорит (плавиковый шпат). Температура обжига выше и доходит до 1500 грд. После получения керамического изделия ее так же покрывают глазурью, однако фарфор из-за высокого содержания в нем каолина – белый и его достаточно покрыть прозрачной глазурью.

Тема это очень скользкая, поскольку по факту на сегодня все, что называется санфарором, на деле является санфаянсом и это хороший повод для привлечения покупателей к своему бренду – не более.

Материалы

Санфаянс (санитарный фаянс) – фаянс который используется в сантехнических изделиях, называется Санфаянс. Керамическое изделие из смеси шпатов, глины и др. примеси (пропорции могут отличаться от толщины изделия) обожженное при температуре до 1300 грд. Из-за высокой пористости изделия, керамику необходимо полить стекловидной глазурью и при высокой температуре запечь.

Самое главное для вас, как для покупателей осознать – вами манипулируют с целью вам продать то же изделие, но дороже. Например: в фаянсовое изделие так же добавляется каолин, но не в больших количествах, однако именно он в сочетании 1 к 3 к кварцу – придает высокую твердость и абсолютную непроницаемость для воды и газа. Сложность для определения керамики вносит глазурь, так как она используется в обоих случаях. Вот и получается – производители, получают отличный способ манипулировать вашим выбором в свою сторону, искривляя ваше представление.

Как отличить?

Есть только один проверенный способ – посмотреть на цвет изделия где не нанесена глазурь. Если цвет там белоснежный (как гипс) – перед вами санитарный фарфор, если преобладают: серые, коричневые, темно-бордовые, глинистые цвета – санфаянс. Мест, без глазури оставляют не так много. В унитазе, например это будет внутренняя стенка бочка, внутренности отверстий от куда подается вода, обратная сторона унитаза (не всегда). На умывальнике это может быть тыльная сторона и внутренности перелива (если он есть).

Как мне жить дальше?

Теперь о самом больном: как мы уже писали выше – в целом, нет никакой разницы из чего изготовлено ваше санитарное изделие. Покупая даже самый дешевый унитаз, при правильной эксплуатации он вам прослужит много лет, поэтому предлагаю все рассказы о супер продукции оставить пиар-менеджерам.

Реальные отличия

Санитарная керамика отличается в целом по нескольким направлениям:

качество литья

(покупая, дорогой бренд вы получаете превосходное качество конечного изделия без недоливов, бугров) Но стоит ли переплачивать за умывальник от 3 и более раз за то, что вы получаете продукт с идеально-ровной поверхностью: решает для себя каждый отдельно. Так же хочется добавить, что у самого бюджетного керамического изделия стоит постараться, что бы увидеть бугры;

качество глазури

: тут все заметнее и в целом стоит отметить стремление передать белоснежный белый цвет изделия (далеко не у всех это получается). Помимо этого, от толщины слоя и качества глазури, будет зависеть, появится ли паутинка со временем. Если кратко об этом, то все упирается в гидрофобность. Чем она выше – тем лучше, но сразу хочу вас расстроить (это никак не проверить при покупке);

(не вижу смысла особо акцентировать внимание на этом пункте, каждый человек выберет что-то свое).

В целом – да, санфарфор лучше, но будет он стоить на порядки дороже, готовы ли вы купить себе унитаз в 10 раз дороже?

На сладкое

Если вы обнаружили, что купили изделие из санфаянса – не расстраивайтесь, мы просмотрели более десятка фабрик заявлявших о керамике из санфарфора, и мы его там не обнаружили . Ничего плохого в санфаянсе – нет. Это отличный материал для бытовых нужд удовлетворяющий огромное количество людей каждый день. А что бы окончательно вас успокоить и вы не переживали просто приведем статистику нашего магазина: каждый пятый покупатель керамического изделия разбивает его в течение первого года.

Будьте бдительны при покупке и не позволяйте манипулировать вами. Хорошей керамики 😉

Выбираем унитаз – основные критерии

Прежде чем брать деньги, бежать в магазин и решать что лучше, необходимо определиться с критериями, по которым выбирают модель унитаза. Существует несколько основных характеристик, на которые специалисты обращают внимание при выборе:

- Чаша (геометрия) – необходимо определиться с размерами чаши унитаза, она должна быть удобной и не загромождать пространство санузла;

- Тип подключения. Данный параметр подразумевает тип подключения устройства с канализацией и водоснабжением. Важно, чтобы вы смогли собрать конструкцию и при этом был обеспечен свободный доступ ко всем узлам и соединениям;

- Практичность. Данный параметр подразумевает уровень разбрызгивания воды, тип сливной системы и пр. В общем, модель должна быть удобной в эксплуатации и простой в уходе;

- Установка. Вне зависимости от типа материала, фарфор или фаянс, необходимо учитывать размеры помещения. Если унитаз устанавливается в просторной ванной, то идеально подойдут напольные изделия, если размеры помещения невелики – настенная модель придется кстати.

Критерии качества санитарной керамики

Прежде чем решить, какой материал лучше, необходимо четко знать, по каким критериям его необходимо оценивать. Итак, эксперты различают несколько критериев качества санитарной керамики:

- коэффициент поглощения воды – данный показатель зависит от пористости материала. Считается, что чем ниже данный коэффициент, тем прочнее и долговечнее керамика;

- обработка керамического покрытия – качественная сантехника, вне зависимости от материала изготовления, всегда должна обрабатываться специальной пропиткой или «глазурью», которая снижает вышеупомянутый коэффициент водного поглощения и улучшает технические характеристики сантехники;

- качество производства санитарной керамики – относится к показателям, не зависящим от материала. Немаловажное значение в вопросе обеспечения долговечности использования сантехники, играет качество производства. Под этим термином понимают правильность форм, стока воды и дизайнерское исполнение.

По вышеперечисленным критериям следует в первую очередь оценивать санитарную керамику. Санфарфор, и санфаянс одинаково применяются для производства сантехнических приборов для туалетов и ванной комнаты, однако качество производства не в последнюю очередь зависит от изготовителя.

Санфаянс

Фаянсовые изделия изготавливают из белой глины, они обладают плотной мелкопористой структурой. Так как в сравнении с фарфором этот материал обладает большей склонностью к впитыванию воды (коэффициент влагопоглощения — 0,5%), ему необходимо специальное покрытие — тонкий слой глазури. Именно глазирование обеспечивает фаянсовой раковине или биде достойную влагостойкость. Глазурь сохраняет свой исконный вид на долгое время, ее глянцевая поверхность не предрасположена к замутнению, а цвет качественного изделия, как правило, не подвержен изменениям.

Стенки предмета из санфаянса достаточно тонки, чтобы не создавать впечатления массивности конструкции, но в то же время сих толщина (1 см) способствует прочности и долговечности изделия.

Стоимость санфаянсового элемента интерьера часто бывает ниже, чем у такого же изделия, сделанного из санфарфора. Однако следует отметить, что этот ценовой разброс не вводится в ранг неизменного правила: раковина от известного производителя в любом случае окажется дороже раковины от скромной фирмы вне зависимости от материала.

Фарфор или фаянс – рассматриваем оба варианта

После того, как пользователь определится с формой, цветом и брендом, можно смело переходить к вопросу – чем отличается санфаянс от санфарфора. Чтобы дать грамотную оценку сантехническим устройствам, достаточно понять технологию изготовления и материалы, которые содержатся в структуре унитаза.

Фаянсовые изделия

Фаянс производят из белой глины, которая в результате делает структуру материала мелкопористой. Во избежание попадания влаги в структуру материала, специалисты обрабатывают фаянс специальной глазурью в несколько слоев. За счет данного вида покрытия, удается достичь максимальной долговечности, повысить эксплуатационные характеристики и получить привлекательный конечный вид. Готовый унитаз имеет глянцевое покрытие.

Среди преимуществ фаянса можно выделить:

- Небольшая масса изделия, которая достигается за счет пористости материала;

- Неплохие показатели надежности;

- Материал отлично переносит химическое воздействие;

- Невысокая стоимость.

Если говорить про недостатки, то они следующие:

- Качество унитаза зависит от качества глазури – если глазурь плохого качества, то унитаз прослужит недолго;

- Зарубежный фаянс нередко стоит дороже отечественных фарфоровых унитазов.

Фарфоровые модели

Как и фаянс, фарфор производят на основе белой глины, только с добавлением укрепляющих материалов – кварца и шпата. Что касается глины, то она также более высокого качества. Благодаря такому сочетанию сырья, на выходе получается гладкое, плотная поверхность.

Среди преимуществ хотелось бы отметить следующие:

- Отличные прочностные показатели;

- Плотная структура отлично переносит любые загрязнения;

- Простота в эксплуатации и уходе;

- Материал не впитывает запахи, что позволяет использовать модели из фарфора значительно дольше.

Среди недостатков отмечены:

- Высокая стоимость, но она оправдана качеством и характеристиками материала;

- Внешне, изделие мало отличается от фаянсовых моделей, и несведущий человек попросту не оценит ваших финансовых вложений.

К выбору унитаза следует подходить с предельным вниманием – в зависимости от дизайна, материала и цвета модели, формируется конечная стоимость.

Следует учесть срок службы изделия. Так, унитаз из фарфора спокойно прослужит до 50 лет, тогда как изделия из фаянса – не более 25 лет. При покупке, обратите внимание на стоимость – отечественные модели гораздо дешевле зарубежных аналогов.

Унитаз тз санфарфора или санфаянса? Чтобы ответить на данный вопрос, не нужно быть гуру в мире сантехники. Вряд ли вы будете использовать унитаз на протяжении 30 лет – периодические ремонты оказывают свое влияние и как и отделка, сантехника тоже периодически меняется или переносится. Если у вас в доме недорогой ремонт, то смысла в фарфоровом унитазе попросту нет. Если же ремонт дорогостоящий и требует соответствующего оборудования – фарфор вам в помощь. В целом, каждое изделие из того или иного материала имеет свои преимущества и недостатки.

Санфарфор

Санфарфор создается из белой глины с добавлением кварца и полевого шпата. Дополнительные элементы состава снабжают его высокой плотностью (коэффициент влагопоглощения в 10 раз меньше, чем у санфаянса — 0,05%) и внушающими доверие прочностными характеристиками.

Гладкая поверхность санфарфора лучше противостоит грязи и впитыванию запахов. Этот практичный материал за счет однородной структуры легко очистить от загрязнения, за ним несложно ухаживать, предотвращая появление неприятного налета. Специалисты утверждают, что санфарфор также более устойчив к механическим повреждениям (в сравнении с санфаянсом), однако этот параметр довольно условен: уронив на унитаз тяжелый молоток, вы вряд ли заметите разницу.

Как фарфор, так и фаянс покрываются одинаковыми глазурями и эмалями, поэтому будет проблематично визуально определить материал, скрыающийся под декоративным защитным слоем. Обратитесь к помощи продавца-консультанта или прочитайте описание изделия в магазинном каталоге.

Обратите внимания, что оба варианта санкерамики могут быть пропитаны специальными грязеотталкивающими покрытиями. Приобретение такого изделия порадует любую хозяйку — грязь не пристанет к его поверхностям и легко удаляется, что позволит вам значительно сократить время уборки.

Популярные производители

Определившись, унитаз из какого материала подойдет именно в ваш санузел, можно более подробно рассмотреть популярных производителей. Чтобы изделие из фарфора или фаянса было действительно качественным и надежным, рекомендуется отдавать предпочтение изделиям того бренда, надежность которого не вызывает сомнений благодаря наличию соответствующих сертификатов и положительных отзывов потребителей.

С лучшей стороны зарекомендовали себя сантехнические устройства следующих торговых марок.

- Sanita. Продукция этого бренда зарекомендовала себя высоким качеством и разумной стоимостью, которые не вызывают практически никаких претензий.

- Jika. Этот производитель предлагает большой ассортимент сантехники различных моделей и дизайнерских оформлений. Среди продукции этого бренда имеются как бюджетные, так и достаточно дорогие изделия. Дизайнерское оформление унитазов выполнено в различных стилях и отвечает современным модным тенденциям в дизайне интерьера. Также стоит заметить, что в процессе изготовления производитель использует лишь качественные и тщательно отобранные материалы.

- Иддис. Торговая марка достаточно бюджетной российской сантехники, которая отличается замечательными техническими показателями, доступной ценой и эстетически привлекательным дизайнерским оформлением.

- Gustavsberg Чехия. Унитазы этого производителя относятся к средней ценовой категории, но имеют и соответствующий класс качества.

Также славится продукция лобненского завода «Стройфарфор». Их керамический унитаз имеет высокое качество и доступную стоимость.

Помните, что известные бренды, которые представляют свою продукцию на рынке сантехники на протяжении долгих лет, обычно очень трепетно относятся к собственной репутации. Соответственно, отдавая предпочтение таким унитазам, вы сводите к минимуму риск быть обманутыми.

Как часто Вы вызываете сантехника?

Все чинит жена. 35%, 1330 голосов

1330 голосов 35%

1330 голосов – 35% из всех голосов

Все чинит муж. 30%, 1159 голосов

1159 голосов 30%

1159 голосов – 30% из всех голосов

Все чинится само. 20%, 763 голоса

763 голоса – 20% из всех голосов

От 1 года и более. 11%, 405 голосов

405 голосов – 11% из всех голосов

Раз в год. 5%, 184 голоса

184 голоса – 5% из всех голосов

Всего голосов: 3841

Вы или с вашего IP уже голосовали.

Полезные рекомендации

Если вас интересуют и другие варианты материалов изготовления сантехнических устройств, следует обратить внимание на изделия из полимербетона, стекла, нержавеющей стали или естественного камня. Фарфор и фаянс – материалы, безусловно, хорошие и очень популярные, но не стоит думать, что выбор заканчивается на керамике, ведь при помощи других материалов можно добиться большего соответствия выбранному стилю оформления.

Если же вы предпочли приобрести выполненное из фаянса или фарфора сантехническое устройство, то следует задуматься об основных правилах ухода за ним.

Чтобы сохранить привлекательность и прочность унитаза, можно выполнить его чистку одним из следующих народных средств.

- Лимонная кислота. Это средство поможет с легкостью удалить образовавшиеся на поверхности сантехники следы ржавчины и известковый налет. Чтобы получить желаемый результат, достаточно обильно смочить чашу водой и насыпать на ее поверхность примерно 3 упаковки порошка лимонной кислоты, которая продается в любом продуктовом магазине. Оставив сантехнику в таком состоянии на пару часов, что необходимо для прохождения соответствующей реакции вещества с загрязнением, тщательно очистите ее поверхность при помощи специального ершика. После чистки вы заметите, что от налета не осталось и следа.

- Сода с уксусом. Комбинация этих компонентов, которые найдутся практически на каждой кухне, довольно часто применяется для чистки изделий и поверхностей из различных материалов. Отлично справляется сода с уксусом и с загрязнениями на чаше унитаза. Чтобы добиться желаемого результата, достаточно посыпать загрязненную поверхность фарфора или фаянса порошком соды и сбрызнуть его 9% раствором столового уксуса. Обработку кислотным раствором удобнее всего делать при помощи пульверизатора. Спустя полчаса после проведенной обработки нужно тщательно вычистить сантехническое устройство ершиком.

О том, какой унитаз выбрать, фарфоровый или фаянсовый, смотрите далее.

https://gazpribor-tambov.ru/santehnika/unitaz-sanfayans-ili-farfor.html

https://eldomo.ru/stroitelstvo/sanfayans-ili-sanfarfor-kakuyu-santehniku-vybrat